为了迎合当下购车者的消费需求,多数汽车厂商每推出一个新产品,都会打出“颠覆传统”,“重新定义”等等诸如此类的口号。多数合资车企更是如此,所谓的革新换代,无非就是换了张脸,添了个配置,凭借着所谓合资车的名头,消耗着消费者最后的信任。随着自主品牌的日益崛起,高品质、精工艺也已经不再是合资车企的代名词。就在前不久,荣威i6MAX的强势上市,再次向国人证明了国产汽车精湛的工艺水平和可靠的产品质量。而今天,我们就围绕i6MAX备受关注的银河天幕,前往上汽集团,去对话一位与之息息相关的人——荣威I6MAX内外饰汽车玻璃工程师,孙楠。我们在Audit评价区坐定之后,便开始了今天的访问。

问:在我们开始之前,先来一个自我介绍吧。

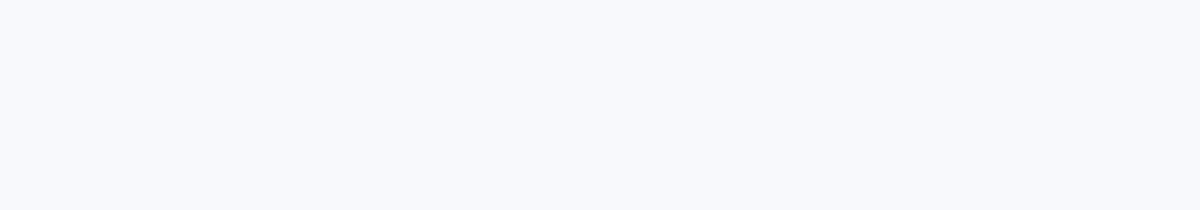

孙楠:大家好,我叫孙楠,目前是一名内外饰汽车玻璃工程师,平时主要的工作就是负责汽车玻璃的设计开发、质量验证、以及后期玻璃生命周期的跟踪。

问:概括讲一下汽车玻璃设计对一台车来说起到什么样的作用?日常的工作主要是做什么的?

孙楠:对于一台车的驾乘者来说,汽车玻璃就像是一扇窗户一样,通过这扇玻璃去看到外面的世界。并且汽车玻璃在行驶的过程中,它同时也有一个安全性的法规要求,并且它的视野也要满足驾驶者主视野区的要求,所以在前期的设计中,我们要对它的安全、美观程度以及性能方面去做出一个周全的考虑。

问:当时提出要设计银河天幕的研发动机是什么呢?

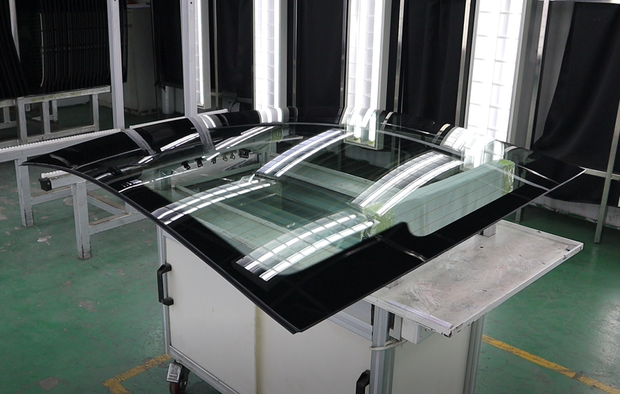

孙楠:其实它的前一代产品,使用了目前普遍使用的全景天窗。但对于i6MAX这台车,我们提出了要把设计做到极致的要求。开发这个银河天幕是为了给后排的乘客提供一个更为广阔的视野需求,以及更为宽裕的头部空间。

问:银河天幕在当今汽车界来说,处于一个怎样的地位呢?

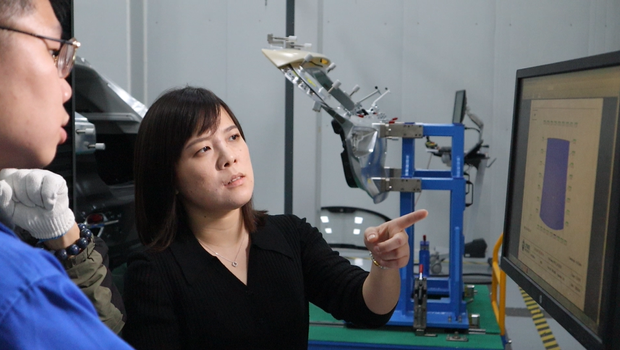

孙楠:首先它是目前国内首家超大球面穹顶玻璃,这体现出了它在制造上的工艺难度。并且这块天幕也是在全球范围内,首次使用了5层渐变的PVB膜,这个5层渐变的PVB膜它主要有3个功能。第一个功能就是从人的头顶部到车尾部,它的透光率是从2%到70%进行渐变的;其次,它中间有一个NVH隔音性能层,这样它在高速上的风噪可以降低大概5个分贝。为车内人员带来更为静谧的驾乘感受。最后就是,因为天幕玻璃对隔热性能也有很高的要求,所以在膜中我们也是加入了新的隔热微粒,这样在人的头部地方,可以降低3°C的温度。

问:在设计这块银河天幕之初,我们遇到的最大的问题是什么?具体体现在哪里?

孙楠:其实在这块玻璃在设计之初,就有着很大的争议。这款玻璃最初是为了让乘客有一个很舒适的乘坐感受。但是如果顾及头部空间,这块玻璃的弧度就必须做得很拱。对于一张白纸来说,你要想把这个白纸叠成一个很拱的弧形,是件容易的事儿,但是对于玻璃来说,他本来是一个很脆的东西,这就会对它的加工制造,以及后续的性能都会是一个很严峻的考验。在前期我们也是充分关注到了这一点,在人的头部空间,以及玻璃的弧度中间,做了一个深入的讨论,最终才确定了对这款玻璃的性能要求。

问:头部空间及穹顶制造可行性之间的矛盾是如何解决的?做出了什么样的努力?

孙楠:因为穹顶玻璃它一个很大的难题就是本来玻璃是跟钣金来匹配的,钣金的尺寸公差相对是比较稳定的,但是对于玻璃来说,它本来制造的难度就很大,所以一般行业内它的尺寸公差都是控制在正负1.25mm之内,但是像我们穹顶玻璃,因为它是玻璃和玻璃匹配,要是两块玻璃,每一块玻璃都存在正度1.25mm的公差,就有可能导致2.5mm的极差,这在外观上,对于我们上汽来说,是一个不可接受的状态。所以我们必须加严每块玻璃公差的控制,就是每块玻璃在这个地方匹配的公差都做到正负0.5mm之内,来增加外观匹配的要求。

问:银河天幕0.3mm的偏差问题是怎么回事儿?

孙楠:其实这个面差的问题是一直都有的,从最初试制阶段,这块玻璃的公差在1mm以上 ,然后经过对模具不断的每一轮的,发现偏差,通过三坐标测量之后,对模具进行修磨,这样经过大概9轮的试制,0.3MM的偏差还是存在的。那时距离大规模批量生产只有一个月的时间了,虽然时间已经非常紧张了,但不到最后一刻,我们是没有一个人接受这个状态的。所以我们也是一直在调试,又对模具经过了3轮的调试和修磨,才最终消除了面差的问题。

问:您认为在银河天幕的设计中,另您印象最为深刻或者神经最为紧绷的时候,是什么时候?

孙楠:银河天幕它最苛刻的一个考验就是整车道路耐久的环境试验,因为这个试验过程,是在整车震动的情况下,要经历零下30摄氏度的低温,和50摄氏度的高温,在13个周期里反复循环。如果零件能够经过这个考验的话,那它一定是经得住严寒,耐得住酷暑的,所以对于这个问题我们安排了两轮试验。在第一轮实验中出现了问题,因为玻璃中有一层PVB膜,这个层膜在第一轮实验中出现了气泡。后期我们经过不断的摸索和调整,我们改进了玻璃生产的工艺,接着我们又进行了第二轮试验,在第二轮实验过程中,是我最揪心的时刻,每天都是提着心,小心谨慎的检查玻璃的状态,看看是否还会有气泡以及不该发生的问题发生。经过13天的验证,最终这块玻璃以一个完美的状态交出了满意的答案。这对我来说是一件印象最为深刻的事情。

问:上汽极致造车的精神是怎样的?

孙楠:我说一下对于上汽极致造车我自己的理解吧。我觉得有三个方面,第一个是在前期设计的过程中,要想这个产品的外观有没有做到极致的状态。第二个就是在产品的研发过程中,你的验证手段有没有达到极致的状态,包括零部件的试验,包括整车的试验,还有整车的路试,是不是每一种工况,每一种路况你都考虑到了。第三个就是在后期的装车过程中,零件与零件之间的匹配要求,还有零件性能要求是不是已经达到了极致。

在后续的沟通中我们了解到。为了研发出一块性能出色的银河天幕,他们在这一块玻璃上,便花费了300多个日夜,共计进行了42次玻璃模具调整,超过5000小时台架及整车验证。为了调整0.3mm的偏差问题,凌晨从上海驱车三小时前往南通玻璃供应商进行调试。为了取得0.1mm的改善,连续30个小时在600多度的玻璃成型炉旁奋战。模具继续修模、继续调试,不符合要求绝不允许上线。经过一次次的调试与修整,玻璃的表面应力提升15Mpa、隔音性能提升5dB、隔热性能提升2℃,每一项指标都是以0.1为单位, 一步步提升。不到最后一刻,没有人停下前进的脚步。这是团队成员之间的默契,是上汽极致造车的态度,更是国产品牌日益崛起壮大的基石。