[汽车之家 图说工厂] 对任何一个品牌而言,打造全新产品都是谨慎的。需要超越的不仅是今天的自己,还需保证它与今后市面上的产品对比时同样具有竞争力。对长安而言,UNI-T就是他们下个时代重头戏的开始,今天我们就来简单看看它的诞生过程。

UNI-T是长安最新打造的紧凑型SUV,整体设计上明显有别于所有在售的产品序列,这需要制造环节一起进化。冲压进度、焊装、涂装效果以及总装质量都会影响到它的品质感。

冲压车间有2条2400吨5序全自动高速封闭式冲压生产线,最高生产节拍达15次/分钟,整条生产线可在3分钟内完成换模。

目前车间生产节拍为15次数/分钟,车间年最大产能达700万冲次。UNI-T车身结构中高强度钢占比61%,其中部分配为供应商提供。

为保证冲压质量,除下线后的人工检测外,冲压车间也包含三坐标检测。

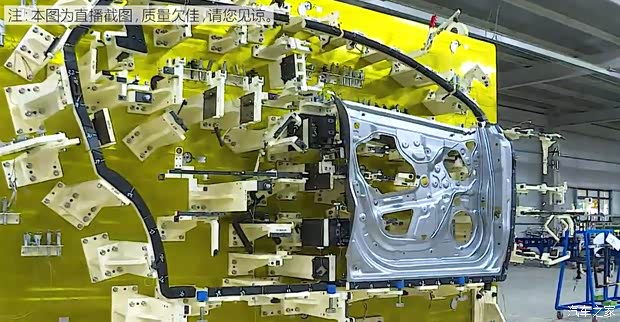

焊装车间共42000㎡,这也是整个生产工序中,自动化率较高的环节。如果用做衣服打比方,冲压像是裁剪布料,焊装则是把布料拼合成整件衣服。

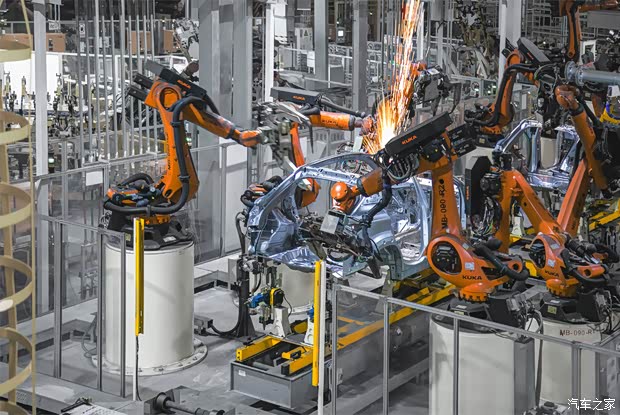

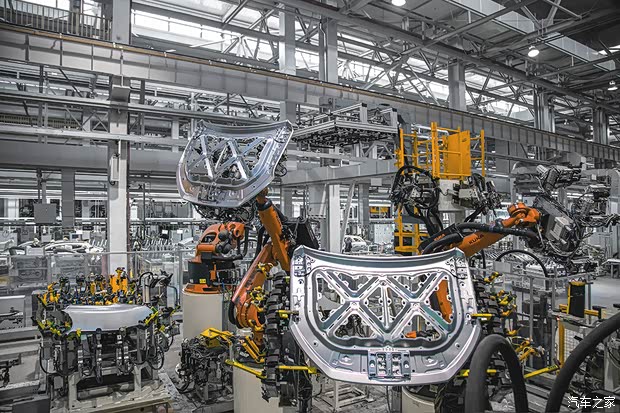

焊装车间同样采用柔性化布置,设计产能26万辆/年,最大产能为39万辆/年。为了提升产量,保证质量,车间内同样使用了大量机器人,自动化率达到80%。

生产线中的117台KUKA机器人负责零部件自动焊接与抓取,传输时间≤4S,同时针对未来生产车型,还具有进一步扩充动作的预留空间。

除了焊接工作外,焊装车间还有涂胶工艺。在两江第三工厂,这个工序无论是涂抹,还是检测均为机器人完成,边涂边检的设定最大程度上提升了生产效率。

俗话说“好的产品不仅是造出来,还是查出来的”,为保证品质,焊装车间设置了蓝光在线监测工位。

焊装车间需要人工完成操作的部分在最终的打磨线,操作员在这里对焊装后的车身进行检查,并对有问题的部件进行调整处理。

焊装完毕,涂装完成后的车身会被送至总装环节,在这里超过900种零件会按车辆配置进行装备,因此总装也是整个车辆制造最复杂的环节。

由于UNI-T将提供多样化的定制服务,这对总装环节如何在有限时间内,保证安装正确率提出了更高要求,车辆配置全部进行了电子化储存管理,载有零件的物料小车在车身进入总装车间后,一直跟随前进。

技术的逐渐进步悄然改变着原先劳动密集型的总装车间,比如风挡玻璃的涂胶、对中、安装工作现在就全权由机器人完成。

与之类似的还有辅助工具的大规模使用,操作员使用5轴拧紧机完成车轮螺栓的紧固。同时总装环节中还大量使用了电动扭矩扳手,重要数据会进行上传留存。

总结:今天的中国品牌在工厂建设方面都投入了巨资,长安两江三工厂就是其中的新生代代表。无论是高自动化率设备,还是防错系统的大规模应用,都是为了高速、高质的打造新产品做出的努力。(文/图 汽车之家 唐朝)

京ICP备09113703号-1

信息网络传播视听节目许可证: 0110553

广播电视节目制作经营许可证

公司名称:北京车之家信息技术有限公司

中央网信办违法和不良信息举报中心

违法和不良信息举报电话:400-868-5856

举报邮箱:jubao@autohome.com.cn