[汽车之家 技术] 人工智能越来越火爆,制造工厂也越来越讲究自动化,但并不是所有的工厂都适合和愿意追求自动化。正好在英菲尼迪品牌诞生30周年之际,笔者有机会参观了日产集团位于日本横滨的发动机工厂,这里也是其最早的厂址,后来在原址扩容成为现在的现代工厂。这里生产GT-R的发动机以及英菲尼迪QX50(参数|询价)的VC-Turbo可变压缩比发动机,但其自动化率并不高,为何如此?我来和大家简单聊聊。

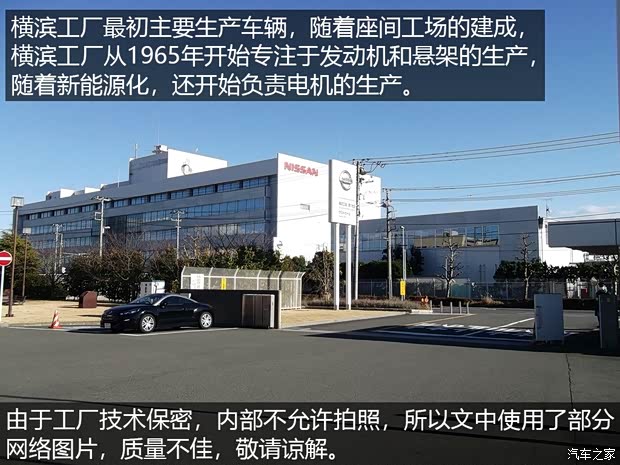

日产横滨工厂是日产汽车成立以来的第一个制造工厂,日产公司1933年成立,1935年横滨工厂投产,成为日本第一家综合车辆生产工厂。

目前横滨工厂负责的发动机有VK系列(英菲尼迪QX80)、VR系列(GT-R)、MR系列(Juke)、ZD系列(Atlas货车),电机包括EM 57系列(Leaf、Note e-power)、HM34系列(skyline混动)、RM31系列(奇骏混动)。目前最新加入的是KR系列的VC-Turbo可变压缩比发动机,2017年开始投产,主要搭载在全新英菲尼迪QX50和全新天籁上。

我们这次简单参观了工厂的KR型和MR型发动机装配线的部分工序。有看过整车制造工厂揭秘的网友们可能都知道这类工厂非常强调自动化率,尤其是冲压、焊接和涂装这前三道工序,恨不得能达到100%自动化,发动机工厂则并非如此。

横滨发动机工厂的装配自动化率就不是很高,例如MR系列发动机装配线,2004年投入使用,采用了大量工业机器人,自动化率为40%。MR缸体装配自动化率为45%,KR系列可变压缩比发动机的缸体装配自动化率则只有30%。不过每个系列的发动机型号众多,进行混线柔性化生产也是相当考验流程设计和管理能力。MR发动机零件超过450个,横滨工厂只负责缸体、缸盖、曲轴、连杆和飞轮等五大核心部件,其余部件由供应商生产。发动机的装配先是曲轴与缸体的的装配,活塞和连杆则在别处组装,随后活塞连杆与缸体进行组装,之后还有缸盖等其他部件的组装。

据了解,横滨工厂使用的是丹麦优傲的协作机器人,主要负责搬运和上下料,拧螺栓,协助工人工作。据优傲的公开项目介绍显示,横滨工厂发动机装配线的进气歧管安装阶段遇到了生产节拍超时的问题,由于工厂会根据产量变化来调整工人配置,但每次时间的不同会导部分工位的间隔时间超出额定的时间界限,成为生产线上的瓶颈。因此,日产决定尝试引入机器人,通过新的生产方式解决节拍时间超时的问题。

由于工人所在的位置在传送带的对面,因此工厂希望与之配合的机器人不需要安全围栏。负载也是个很关键的问题,进气歧管总成自重约4kg,加上抓手总重量约6公斤,因此要求机器人必须能够承受这样的负载并且平稳安全地运行。

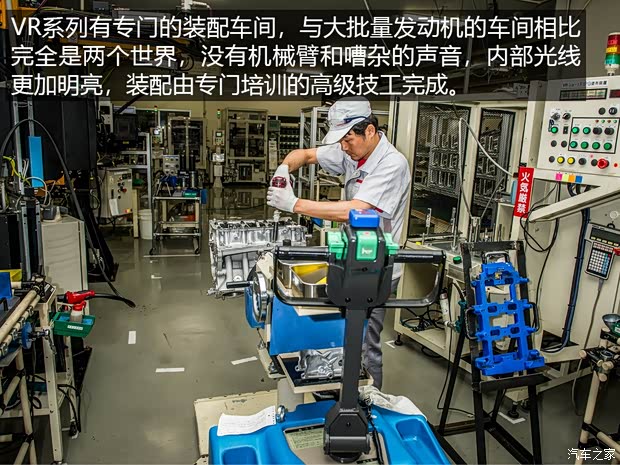

横滨工厂还生产GT-R所使用的VR系列发动机,不过由于产量很小,而且为了保证品质,所以VR系列发动机装配采用纯手工。

这些高级工人对技术水平和年资要求高,因此非常少,都是日产的宝贝。为了保证产品的质量,所以工人的技术水平管理很严格,新工人需要培训6个月才能进入生产线。对日本用工制度有了解的会知道“终身雇佣制”,据了解,在工厂内终身雇佣制的“正式工”相对较少,非终身的“合同工”较多,“正式工”主要负责开发以及核心重要部件的生产。

工厂内还有一座较老的建筑,是横滨工厂最早的厂房,始建于1933年底,不过随着现代化生产线的使用,老厂房早已不再负责生产,而是变成了品牌历史和历代发动机的博物馆。

如果你对VC-Turbo发动机有兴趣,可以点击查看(可变压缩比背后的大师/英菲尼迪VC-T 2.0T发动机/VC-TURBO背后的故事)往期相关文章。

总结:

工厂追求自动化在很多时候是为了降低成本,尤其是人工成本,但是在发动机工厂未必如此。较为复杂的装配方式使得在很多工序中不便使用机器人,或者即使有能够胜任的机器人也很可能成本不如人工。当然,就业率也是需要考虑的,毕竟日本企业特有的终身雇佣制和越来越严重的老龄化,使用机器人很有可能导致加大对社会人口结构的冲击。(文/图 汽车之家 卫江鹏)

京ICP备09113703号-1

信息网络传播视听节目许可证: 0110553

广播电视节目制作经营许可证

公司名称:北京车之家信息技术有限公司

中央网信办违法和不良信息举报中心

违法和不良信息举报电话:400-868-5856

举报邮箱:jubao@autohome.com.cn