● 见证之旅第二步:焊接

在刚才探究完冲压工序后,接下来我们就要进入到汽车制造的另一关键环节-车身焊接。这个环节可以说是汽车安全性能的环节,所以厂家对这一环节会特别的重视,测试检验几率也会是最高的。

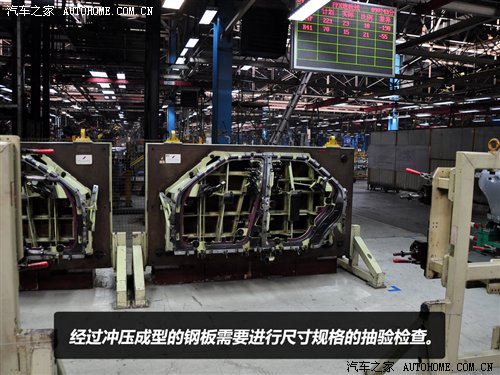

东风标致对产品质量的把关还是十分严格的,冲压成型的钢板需要在不同的测量仪器上进行误差的抽验检查,距相关工作人员的介绍车身缝隙严格控制在<4mm以下。

每个冲压成型后部件的钢材厚度和尺寸都有严格的误差控制要求,所以检查人员要对各零部件的抽样检查十分的认真,同时对抽检人员的技能培训要十分的专业。抽样率为1:1000。

东风标致工厂的自动化程度十分高,不过车身除了机械比的自动焊接外,人工焊接也是十分重要环节,并不是车身每个部位机械臂都能企及,需要说明的是全车共有多达4000多个焊点。(出于安全考虑,没有让我们近距离观察工作过程,所以拍摄镜头均为远景)

在厂区内到处都悬挂了5km/h的限速指示牌,其实这样的提示标语并不是多余的,因为这样的限速未工厂内的降噪提供了无形的保障。工厂区内的降噪也改善工作环境的一项重要指标,这也是人性化的体现。

东风标致对产品的质量的要求可以体现在各种各样的检测检验工序上,焊接好的车身接下来要接受的工作就是抽样检查。

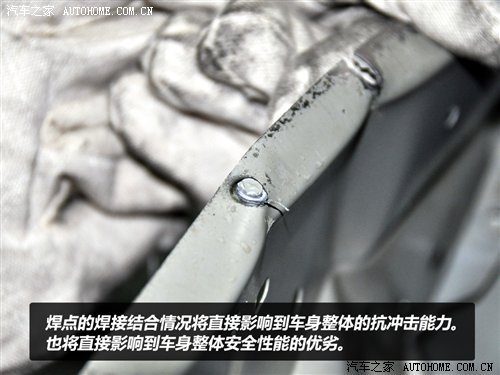

东风标致设立了专门的破坏性检查间,专门用于对焊接好的车身进行焊点的抽验检查。东风标致408全车身多达4000多个焊点,焊接牢固的情况将直接影响到车身整体的抗撞击能力,也将直接影响到车身整体安全性能的优劣程度。抽样比例为1:10000,而且每次进行破坏性检查都是选择刚刚焊接完成的正常流程生产车型,投入成本比较高。

东风标致408获得C-NCAP碰撞测试的五星碰撞成绩,这也是厂家重视产品质量的努力结果,东风标致对于整车的焊接工艺是十分重视的,焊点的焊接误差要严格控制在厂家规定范围内,这些焊点的误差程度直接影响着车身整体的安全质量问题。

在传统的破坏性检验投入中,检验成本的投入(即正常生产整车的检测投入)是一种十分浪费的投资,东风标致目前正在逐步全面推进更加科学的焊装三坐标测量,这种检测手段将更科学、更节约成本,同时效率也更高。不过投入机器成本也十分高昂。

名词解释:

三坐标测量机,它是指在一个六面体的空间范围内,能够表现几何形状、长度及圆周分度等测量能力的仪器,又称为三坐标测量仪或三坐标量床。

三坐标测量仪可定义为“一种具有可作三个方向移动的探测器,可在三个相互垂直的导轨上移动,此探测器以接触或非接触等方式传送讯号,三个轴的位移测量系统 ( 如光学尺 ) 经数据处理器或计算机等计算出工件的各点坐标(X、Y、Z)及各项功能测量的仪器”。三坐标测量仪的测量功能应包括尺寸精度、定位精度、几何精度及轮廓精度等。

阶段小结:通过参观东风标致工厂焊接车间的工作情况,能清楚的了解到了厂家对于车辆的焊接工艺把关还是很严格的,编辑认为再多的配置只是能是表面的东西,车辆的本质还是安全性能与驾驶性能,只有严格的把关好每道工艺才能制造出质量合格的安全车辆。

加载中

加载中