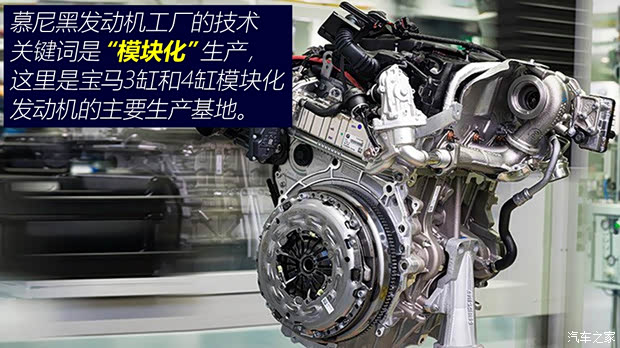

◆ 慕尼黑工厂(Plant Munich):宝马新一代3缸和4缸模块化发动机的生产基地

这次我们参观了宝马在德国的三个发动机工厂,也就是慕尼黑、兰斯胡特和丁格芬工厂。作为宝马工厂的摇篮,慕尼黑工厂被认为集合了对宝马的真正激情与最高水平的技术与创新。

慕尼黑工厂目前的日产能为大约900辆,其中包括宝马3系轿车、3系旅行轿车、4系双门轿跑车和M4双门轿跑车。2014年,这里共计生产了228126辆车。除了整车制造,发动机生产也是慕尼黑工厂的核心竞争力之一,工厂所产发动机包括宝马3缸、4缸、8缸和12缸汽油发动机以及6缸柴油发动机。根据发动机款型的不同,单台发动机生产所需时间也不同,大概需要6小时到12小时。

慕尼黑工厂涵盖整车生产和发动机生产两部分,在未来几年,他们计划将再投资700万欧元对工厂进行改造。主要的改造项目包括铁路桥梁的重建和涂装车间的扩建、改善,其中铁路桥梁的重建是为了提高物流效率,而涂装车间的改造则为了降低能耗以及水污染、废气量对附近居民的影响。

慕尼黑发动机工厂拥有一条独立的生产线,专门负责生产宝马3缸、4缸模块化汽油发动机,是宝马集团发动机生产网络中的模块化发动机核心生产基地。2014年, 这里共计生产了14.5万台模块化发动机。

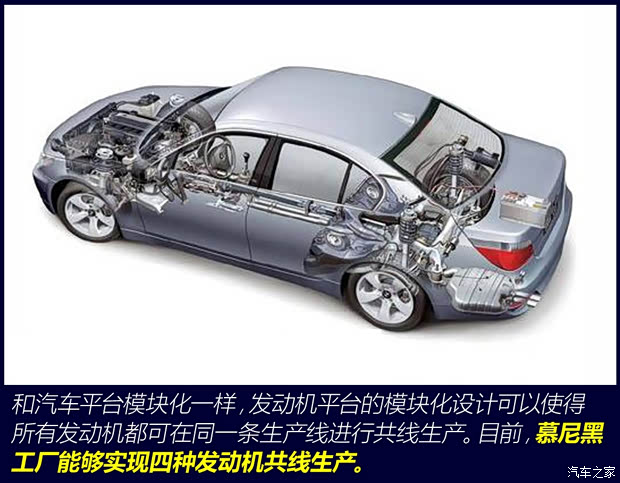

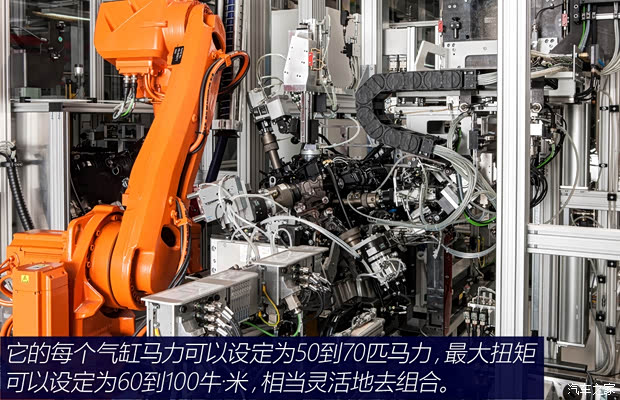

实际上,宝马就是将模块化的设计理念应用于发动机的设计与制造中。而宝马的模块化技术理解起来其实也很简单:不同型号发动机都采用相同缸径、相同行程、相同缸间距、相同排量的气缸单元,通过缸数决定排量与动力输出。

在宝马的模块化发动机理念里,他们认为单个气缸的排量设定为500mL是最完美的,因为这一排量的气缸可以将发动机的声学特性、振动特性、工作效率和机械摩擦保持在一个相对平衡的状态。

不同发动机的零部件通用性令宝马能够以非常高的效率大批量生产发动机,同时,也能够非常灵活的小批量生产特殊版本的发动机。据悉,模块化汽油发动机之间的部件通用率可以达到60%,模块化柴油机也同样如此,而汽、柴油模块化发动机之间也有40%的部件可以通用。总而言之,模块化生产有效帮助宝马控制发动机工厂的生产成本。

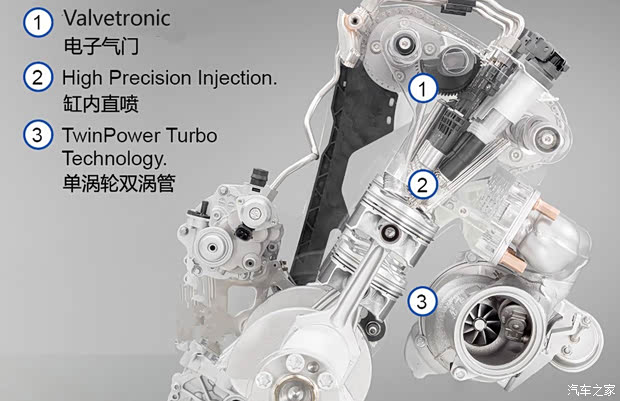

至于技术方面,宝马的模块化发动机融合三项关键技术,包括单涡轮双涡管增压、高精度燃油直喷和Valvetronic电子气门系统。现在宝马UKL平台上主力机型的三缸发动机就具备了这三大技术,出于UKL平台的车型包括1系以及X1等。关于宝马发动机的生产过程,大家可以通过以下这个视频进行更为直观的了解。

加载中

加载中