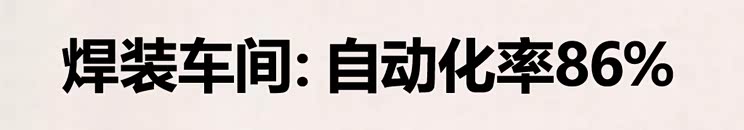

由于时间关系,这次我们参观的是第二工厂的焊装车间。它占地面积约为23424平方米,与刚才介绍的冲压车间相邻,确保冲压件的输送效率。据介绍,由于采用高柔性生产系统,焊装车间最多可实现7款车型共线生产。

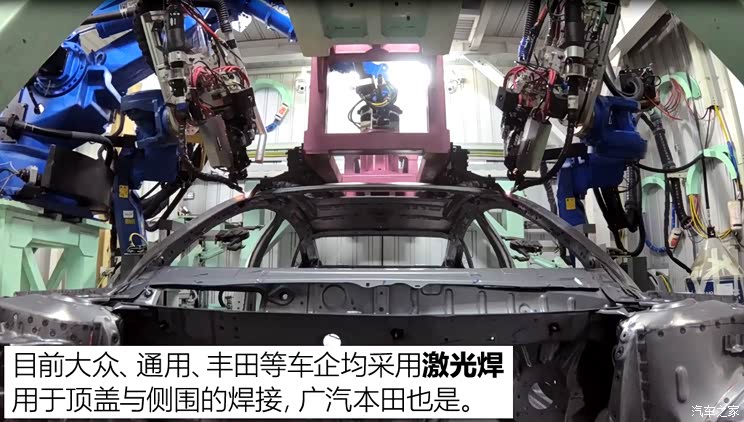

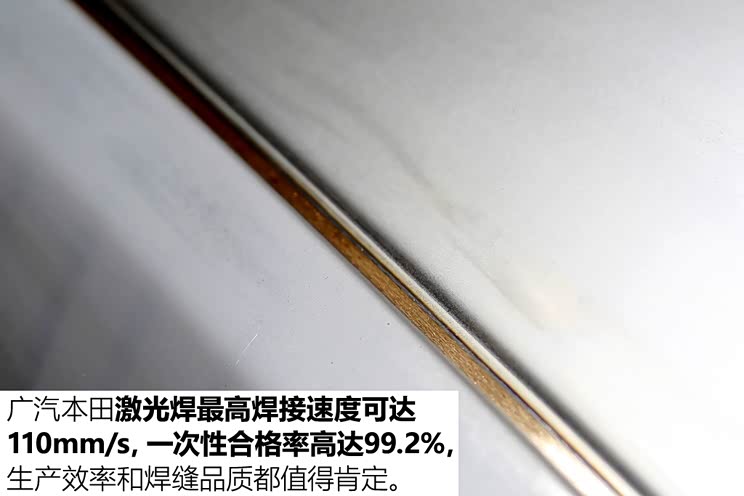

顶盖激光焊缝是车身外观显著位置,对外观的平整有高要求。激光焊速度越快,熔池流动的控制难度越大,焊缝品质的保证非常困难。面对这种情况,广汽本田利用了“后发制人”的优势,综合各个汽车厂的优点并结合自己的实际情况,实现了高速顶盖激光钎焊工艺。

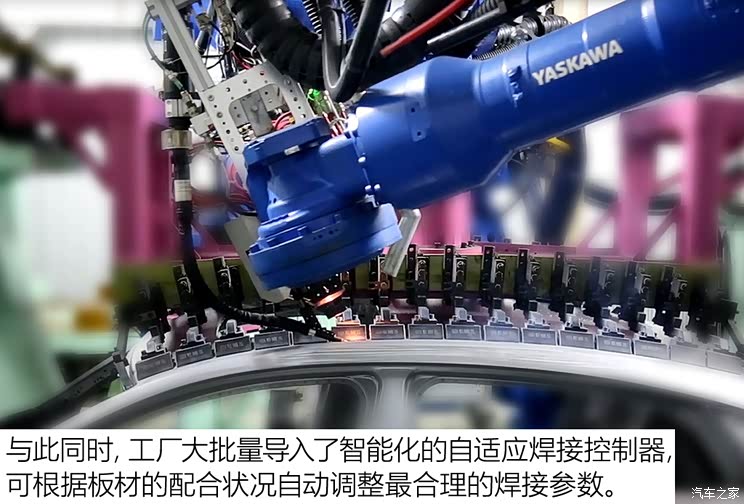

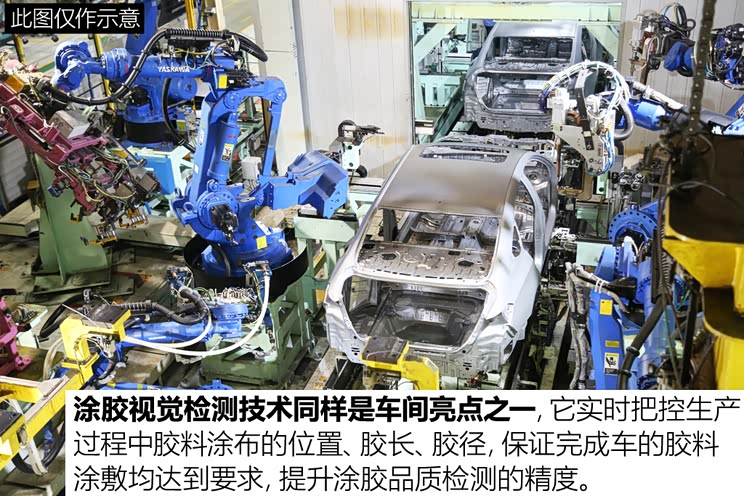

自适应焊接控制器确保了焊接品质,增强了焊接效果的可靠性和稳定性;同时,每一颗焊点都是定制的,最大程度地确保车身焊接的品质。另外,车间还导入了焊接联网监控系统,实现对每个焊点的焊接情况进行监控与追溯。

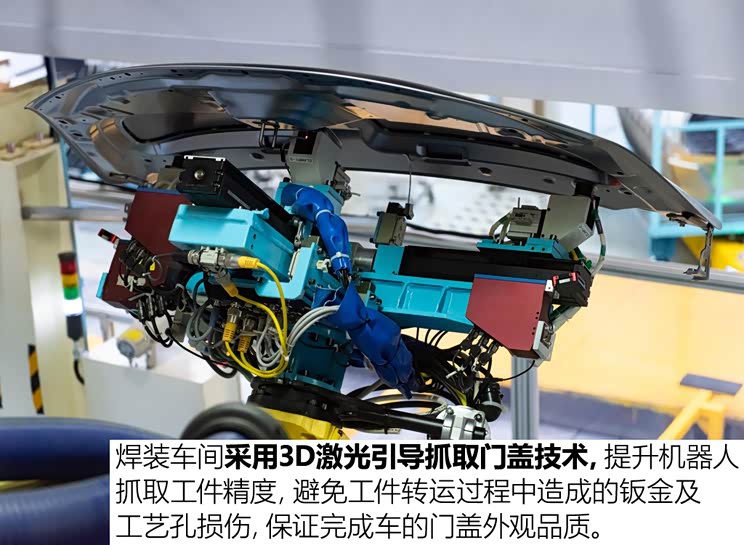

Smart-GW采用RB抓取轻量化夹具,顶篷、左/右侧围通过一次定位焊接成白车身,是本田最先进的车身总拼系统,具有精度高、效率高、可靠性强等特点。与过往的总拼系统相比,占地面积节约1/3,车型切换实现100%自动化。

涂装车间的任务就是将焊装车间完成的白车身涂上一层层漆,除了加强车身防锈,主要是让车身看起来更加美观。涂装的过程一般需要经过清洗、电泳、色漆、清漆等步骤。在第三工厂投产后,广汽本田涂装车间通过引入了更先进的设备和工艺。

机器人自动涂胶流量受温度、涂料粘度影响小,相比人工涂胶效率更高、质量更精细;且每台机器人都配备了照相定位系统,用来帮助机器人准确识别出车身的位置。其它工艺亮点方面,广汽本田采用电泳预热炉,通过预热大幅度减少滴水,预热端长,设置温度高。

加载中

加载中