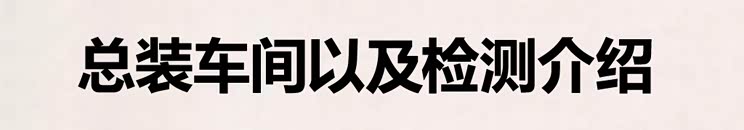

接下来来到总装车间,它主要通过设备的自动化和信息化提升了作业效率和精度。在品质管理方面,它强调以人为本,首先总装车间相比其它车间,需要人工操作的工序最多;其次,机器无论再先进,最后控制或者执行的都是人。另外,比起质检,车间对隐患的防止更为重视。具体来说,广汽本田总装车间在几个工艺上着重下功夫。

SPS (台套配送)物流模式即通过物料车集配好1台份的相关零件,随车一起移动;同时利用系统/相关硬件监控管理,确保零部件供应精准化。对于使用的装配性辅材,特别是重要辅材,如制动液,需要对每批次进行厂内沸点检测,保证来件的品质。

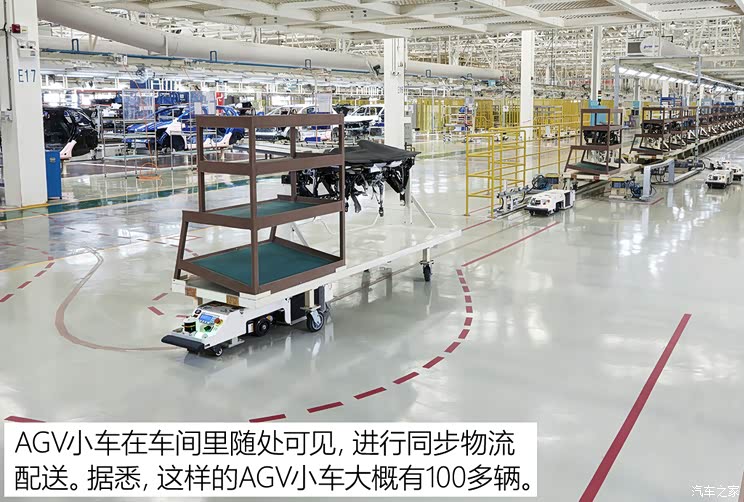

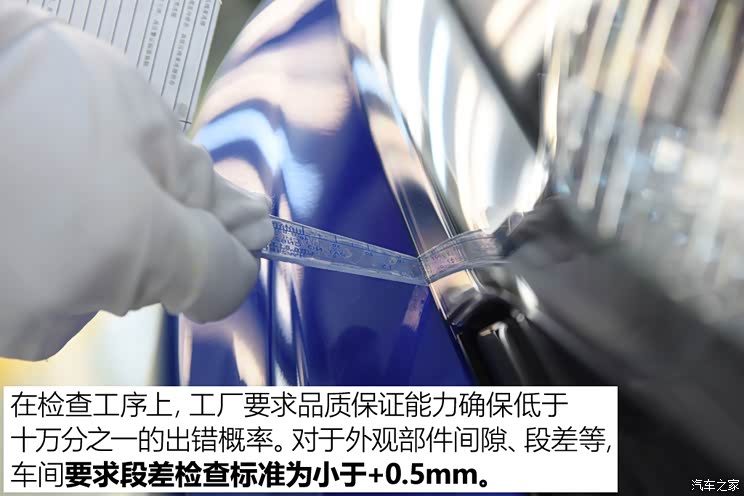

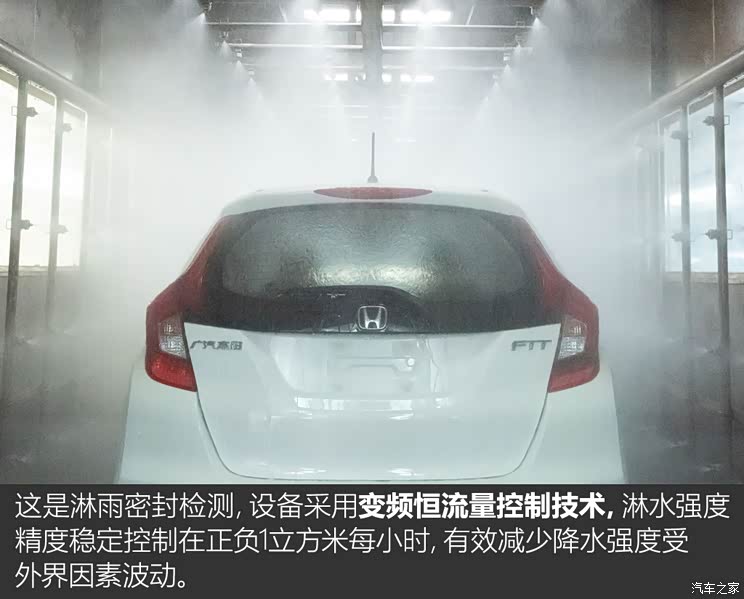

除了在冲压、焊装、涂装和总装四大工艺保证品质,广汽本田增城工厂还配备了多项检测设备,确保下线车辆100%通过检测线,确保出厂车辆满足各项标准。随着不断改进和完善,目前广汽本田构建了一整套基于客户立场的评价体系,每一辆出厂的车,都必须接受233个细分项目的评价。

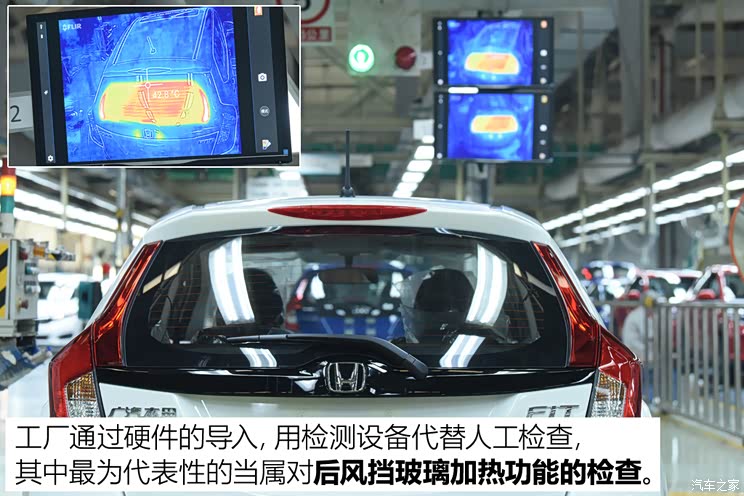

对后挡风玻璃加热功能的检查,广汽本田自主设计导入热成像检查装置,通过温度传感器扫描后挡风玻璃,生成温度分布图,以此检查人工难以检出的细微缺陷,这属于行业首创。除了上方提到的检测项目,车辆还会进行ABS检测、隔音房机能检查以及模拟不同道路的试车跑道上完成其它项目的检测。

发动机是汽车技术最密集的关键部件,在发动机加工和装配过程中,由于零件的多样性、工艺的繁琐性,汽车发动机的机加工和装配工艺就显得尤为重要。在此次参观活动中,我们对广汽本田最新的发动机工厂也进行了简短的了解。

Q-DAS质量管理系统在线测量设备会对缸体曲轴孔径进行全数测量,实时显示结果。如果出现超差,设备就会报警提示。同时这些测量数据同步传送到系统进行工序稳定性分析评价。当精度趋势出现偏离,系统就发出警告,要求调整加工参数,确保工序品质稳定。

MES电子信息系统也叫生产制造执行系统,是一个智能制造系统,可以对发动机装配全过程的信息进行管理,让广汽本田实现了发动机整个制造过程无冷试、无热试、无中间库存。该系统应用了智能芯片技术。即在每一台发动机缸体进入主装配线时,设备会给托盘下面的智能芯片写入身份信息,在随后的各个装配岗位会与芯片进行信息交互,实现装配零件准确无误和可追溯。

全文总结:

通过一天的参观和体验,广汽本田工厂给我的整体感受就是“扎实”。自1998年成立以来,通过借鉴日本本田质量管理体系中先进的管理经验,并结合自己的生产实际情况,广汽本田早早建立起了一套具有自身特色的质量管理体系,包括率先把质量保证活动延伸到供应链的企业。另外,通过“设备+人”双重保证质量,防患于未然。除了生产设备和技术,另一组数据也值得一提,那就是员工对广汽本田的满意度也逐年增加。在工厂内,我们发现许多工人都在工厂已经做了很多年了,他们才是广汽本田最大的财富和质量保证的信心来源。(文/汽车之家 陈海佣 图片均由官方提供)

加载中

加载中