● 车身装配线

这车身装配线分为内饰一和内饰二两条装配线,内饰一主要负责进行车内线束、踏板、车身地板和顶棚等的安装,内饰二会安装仪表和中控台以及座椅等进一步具体化的配置,下面就按照大致顺序介绍一下各个工位和车身部件的特点。

内饰一其实有细分为三条线HC1、HC2和HC3,其实我们完全没必要知道地那么细致,之所以要讲是因为其HC1和HC2两条线采用了大平板的运送方式,工作人员站在地板上与车辆同步运动,由于分工明确、每个工人需要装配的任务量很小,因此完全担心工人会被运送到“很远”再走回来,这样就减少操作工人来回取件的行走时间,节省了工时,使操作工有更多的时间关注质量,同时使现场布置更加整洁,操作工拥有更宽敞的作业环境,据称大众公司也是采用相似的模式。

前后风挡都为机器人自动涂胶,这套机器人可通过激光感受装置来判断玻璃的形状和是否涂胶,智能化程度非常高,然后工人通过手工的方式把玻璃安装在车身上,东风雪铁龙C5采用的玻璃均为国产的福耀品牌。

后三角窗采用了人工涂胶的方式,据工作人员介绍这主要是因为车身的设计不同,有的三角窗在车身上而也有很多车型设计在车门上,尽管目前只生产东风雪铁龙C5车型,但将来还会有新车型与该车共线生产。

到了内饰一的最后一条生产线HC3开始,宽板平台的输送方式变为悬挂式的结构,当然这只是更具车身的装配需要做的输送方式上的调整。车上的各类管路,包括ABS泵体等都是在这条生产线上装配的。然后进行内饰一的收尾工作,主要是内饰覆盖件和车体的衔接部分,比如A、B、C柱的车内覆盖件等就是在这里装配完成的。

内饰二会进一步进行大灯、座椅、前后保险杠、蓄电池、车轮总成挡泥板等的安装。

同世嘉车型一样,东风雪铁龙C5的各部位的拧紧均采用了伺服拧紧机,全部由瑞典Atlas Copco公司和法国CP公司提供的伺服拧紧机来完成,不同于普通的拧紧装置,这种先进的伺服拧紧设备的优点是螺栓拧紧角度、扭矩全程可监控,设备智能化程度高,可自动判断拧紧结果,自动上传拧紧参数,自动防差错,拧紧精度高,拧紧质量可追溯等,保证了拧紧的质量。

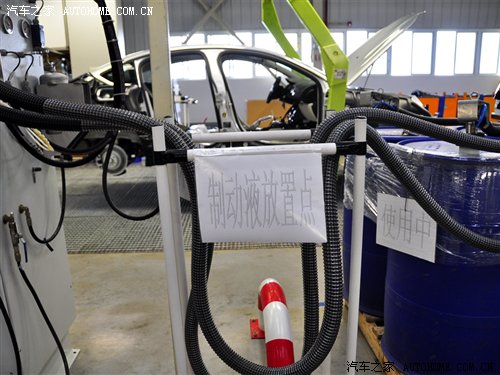

在内饰二线,还会对车身的管路的密封性进行检测,并在此完成各种液体的加注,包括汽油、冷却液和机油等。管路密封性检测是通过管内充入氮气,然后通过漏气量的多少来判断合不合格,当然这都是通过仪器来实现的。

然后就该进行前悬和动力总成这部分的机械合装了,东风雪铁龙C5的发动机是在襄樊动力总厂进行生产的,主打的排量为2.3L车型,因此2.0L和3.0L的装配量很小,我们也对发动机厂进行了参观,有关襄樊动力总厂的介绍和它发动机的特点,在以后的文章里会有报道。在装配好底盘和动力系统后,车身进入地面线进行车门的合装,经过电气设备的初始化工作,这样一台车基本就成型了。

加载中

加载中